在工業自動化和電動汽車等領域,電機驅動系統的效率直接影響能源消耗和運行成本。然而,許多用戶發現電機驅動效率低下,這不僅增加了運營成本,還可能導致設備性能下降。那么,如何通過控制器優化來提升電機驅動效率呢?本文將從技術原理、優化方法和實際應用等方面進行詳細探討。

一、為什么電機驅動效率低下?

電機驅動效率低下可能由多種因素引起,包括電機設計、控制策略、電力電子器件的選擇以及系統集成等。具體原因如下:

電機設計問題:傳統電機設計可能存在銅損和鐵損較高的問題,導致效率低下。

控制策略不足:傳統的控制算法(如V/F控制)雖然簡單,但無法實現最佳效率。

電力電子器件損耗:傳統的功率器件(如IGBT)在開關過程中會產生較高的損耗。

系統集成問題:電機與控制器之間的匹配不佳,或者散熱設計不合理,也可能導致效率下降。

二、如何通過控制器優化提升電機驅動效率?

(一)采用先進控制算法

磁場定向控制(FOC):FOC是一種高效的控制算法,能夠精確控制電機的磁場和轉矩,從而提高效率。例如,Microchip的解決方案集成了FOC算法,支持多種電機類型。

最大轉矩電流比(MTPA):MTPA算法通過優化電流分配,進一步提高電機的效率。

空間矢量脈寬調制(SVPWM):SVPWM技術可以減少開關損耗,提高逆變器的效率。

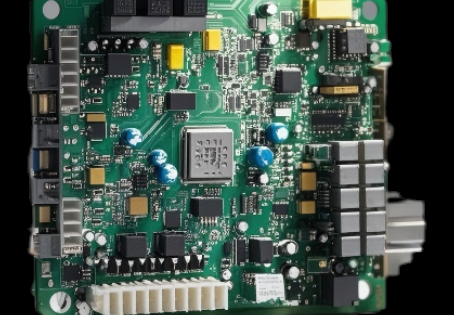

(二)優化電力電子器件

采用SiC技術:SiC半導體器件具有更低的開關損耗和導通損耗,能夠顯著提高逆變器的效率。

集成相電流檢測:通過集成相電流檢測功能,可以簡化電流反饋電路,減少損耗。

(三)系統級優化

硬件優化:選擇高效能的電機和逆變器組件,減少能量轉換過程中的損耗。

散熱設計:優化散熱設計,確保電機和逆變器在高溫環境下仍能穩定工作。

能量回收機制:在需要頻繁啟動/停止的應用場景中,采用再生制動系統可以將動能轉化為電能回饋給電網。

(四)實時監測與預測性維護

實時監測:通過實時監測電機的運行狀態,提前發現潛在問題,避免因故障導致的效率下降。

預測性維護:利用機器學習功能,確保電機始終以最佳效率運行。

三、總結

電機驅動效率低下是一個復雜的問題,涉及電機設計、控制策略、電力電子器件選擇和系統集成等多個方面。通過采用先進的控制算法(如FOC、MTPA、SVPWM)、優化電力電子器件(如SiC技術)、進行系統級優化(如硬件優化、散熱設計、能量回收機制)以及實施實時監測與預測性維護,可以顯著提升電機驅動系統的效率。

我公司憑借多年的技術積累和豐富的行業經驗,能夠為用戶提供專業的技術支持和定制化的解決方案。我們的技術團隊具備強大的研發能力,能夠根據用戶的具體需求,優化控制算法、提升系統性能;同時,我們優質的售后服務團隊能夠及時響應用戶需求,確保設備的穩定運行。選擇我們,就是選擇高效、穩定和可靠的電機驅動系統優化方案。

由于不同客戶對使用環境的不同,耐溫,防水,防塵,風量等,風扇的選型及價格可咨詢深圳市多羅星科技有限公司專業的技術人員及業務員。

公司簡介:深圳市多羅星科技成立于2003年,位于廣東深圳,主要經營臺灣AC風機,EC風機,DC風機,風扇罩,鍍鋁板鍍鋅板不銹鋼葉輪和耐高溫定制電機,超高溫無刷電機等等。同時擁有EBM-PAPST、臺灣慣展、福佑、達盈、信灣、百瑞、三協、嶄昱等臺灣,德國,日本知名品牌的代理權。

電 話:13145949419 潘小姐

地 址:廣東省深圳市羅湖區金碧路6號金湖花園A區1棟802